Aplikacje zrobotyzowanego cięcia i ukosowania plazmą – jak CLOOS radził sobie pod koniec XX wieku?

Robotyzacja procesów technologicznych, w tym spawania, wiąże się często z koniecznością wprowadzania zmian technologicznych w innych procesach. Zmiany te mogą dotyczyć przeróbek konstrukcyjnych produktu lub poprawy przygotowania detalu w celu zapewnienia odpowiedniej, wymaganej przez technologię robotową powtarzalności. W przypadku spawania zmiany technologiczne dotyczą głównie konstrukcji detalu – w kierunku umożliwienia dostępu robota do spoin i ewentualnego zapewnienia możliwości działania systemom śledzenia spoiny oraz – w zakresie przygotowania do spawania – zapewnienia powtarzalności prostowania blach, ich cięcia i montażu.

Przy spawaniu detali wykonanych z grubych blach dochodzi jeszcze jeden, bardzo istotny proces – ukosowanie, którego dokładność i powtarzalność mają kluczowe znaczenie dla sukcesu robotyzacji spawania. Proces ten można wykonywać poprzez dokładną, lecz drogą obróbkę mechaniczną lub z wykorzystaniem techniki cięcia termicznego. Aby poprawnie, szybko i wydajnie prowadzić proces ukosowego cięcia termicznego, potrzebne jest urządzenie pozwalające na swobodną orientację położenia palnika względem obrabianego detalu. W przypadku detali o krzywoliniowych krawędziach idealnym rozwiązaniem jest robot spawalniczy.

Dodatkową cechą wyróżniającą systemy ROTROL/ROMAT było niespotykane na rynku bogactwo osi zewnętrznych, które służyły do pozycjonowania robota względem detalu, jak i detalu względem robota. Były to wszelkiego rodzaju jezdnie z wózkami, wysięgniki, słupy i pozycjonery obrotowe, tworzące często bardzo złożone, wieloosiowe układy. Osie zewnętrzne w systemie ROMAT były osiami synchronicznymi, co oznaczało ich pełną integrację z systemem sterowania i zapewniało doskonałą współpracę mechaniki robota z osiami zewnętrznymi w celu zachowania parametrów geometrycznych oraz prędkości przemieszczania palnika względem detalu w trakcie

procesów spawania i cięcia. W trakcie spawania, cięcia lub ukosowania można było operować detalem i przesuwać robota bez obaw o geometrię powierzchni cięcia czy zaburzenia prędkości palnika względem detalu. Dawało to praktycznie nieograniczone możliwości w zakresie gabarytów i masy spawanego lub ciętego detalu.

Do procesu ukosowania można było stosować technologie cięcia tlenowego oraz plazmowe. Obie technologie miały w tym czasie swoje zalety, a wybór konkretnej należał do Klienta. Za technologią tlenową przemawiły niewysoka cena rozwiązania, prostota i duży zakres grubości materiałów, a za technologią plazmową – wysoka wydajność i brak konieczności stosowania dodatkowych procesów technologicznych przed spawaniem uciętego lub ukosowanego detalu.

Jako wyposażenie plazmowe firma CLOOS Polska proponowała wówczas system HyPerformance firmy Hypertherm, wykorzystujący wówczas unikatową technologię cięcia plazmowego HyDefinition. Zestaw składał się ze źródła prądu o maksymalnym prądzie cięcia 130 A lub 260 A, lub 400A (dla obciążenia 100%), automatycznej konsoli kontrolującej przepływ i ciśnienia gazów oraz odpowiedniego palnika.

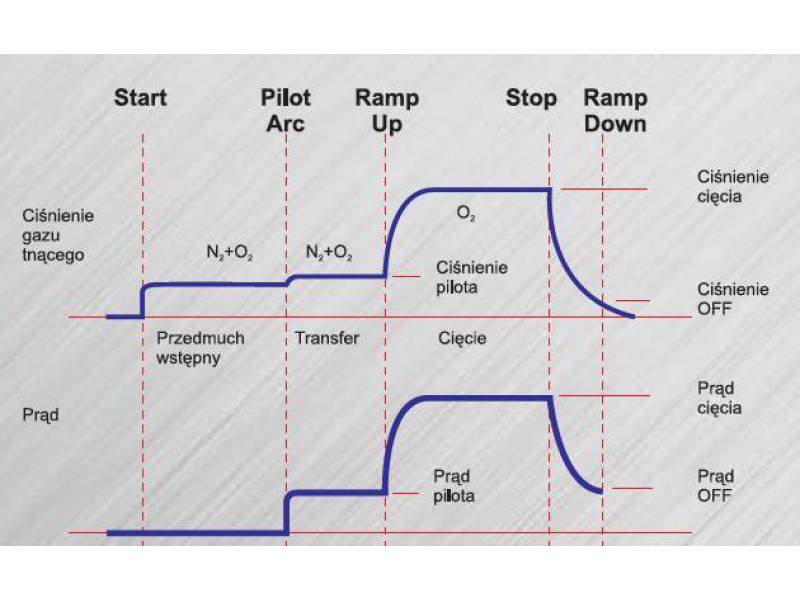

Zmechanizowany system plazmowy wykorzystujący technologię HyPerformance był wtedy najbardziej uniwersalnym sposobem cięcia termicznego, przewyższającym technikę cięcia laserowego możliwością pracy do grubości nawet 80 mm (50 mm w przypadku wykonywania otworów) oraz technikę cięcia tlenowego kilkukrotnie większymi prędkościami cięcia, a także możliwością pracy z materiałami takimi jak stale stopowe czy aluminium. Technologia HyPerformance gwarantowała najwyższą jakość cięcia plazmowego, z doskonałą charakterystyką kątową, minimalnym oddziaływaniem ciepła oraz praktycznie zerową ilością zgorzeliny. Ponadto system ten umożliwiał prowadzenie procesu cięcia z bardzo dużymi prędkościami przy obniżonych o połowę kosztach eksploatacyjnych. Działo się tak dzięki zastosowaniu unikatowej technologii LongLife (rys. 2), polegającej na odpowiednim, ściśle określonym, przebiegu rozpoczęcia i zakończenia każdego

procesu cięcia oraz stosowaniu komponentów palnika wykonywanych z najwyższą dokładnością.

Warto podkreślić, że zasilacze plazmowe oferowane w systemie HyPerformance (HPR 130, HPR 260 i HPR 400) mogły pracować ze znamionowym prądem cięcia w cyklu pracy 100%, natomiast maszynowe palniki plazmowe typu HPR umożliwiały wykonywanie procesu cięcia prostego, cięcia ukosowego i znakowania argonem przy użyciu jednego zestawu części eksploatacyjnych.

Roboty ROMAT można spotkać jeszcze w wielu zakładach produkcyjnych, jednak ich produkcję zastąpiła nowa era robotów spawalniczych – seria QIROX, która zrewolucjonizwoała cięcie i ukosowanie plazmowe.

Przy spawaniu detali wykonanych z grubych blach dochodzi jeszcze jeden, bardzo istotny proces – ukosowanie, którego dokładność i powtarzalność mają kluczowe znaczenie dla sukcesu robotyzacji spawania. Proces ten można wykonywać poprzez dokładną, lecz drogą obróbkę mechaniczną lub z wykorzystaniem techniki cięcia termicznego. Aby poprawnie, szybko i wydajnie prowadzić proces ukosowego cięcia termicznego, potrzebne jest urządzenie pozwalające na swobodną orientację położenia palnika względem obrabianego detalu. W przypadku detali o krzywoliniowych krawędziach idealnym rozwiązaniem jest robot spawalniczy.

Co wyróżnia roboty spawalnicze?

Spośród szerokiej rodziny robotów przemysłowych roboty spawalnicze wyróżniają konstrukcja i oprogramowanie zorientowane na precyzyjną kontrolę trajektorii, prędkości i kąta nachylenia narzędzia (uchwytu spawalniczego lub palnika) oraz dodatkowe możliwości, takie jak bezpośrednie zarządzanie parametrami źródeł spawalniczych, a także możliwości wykonywania ruchów oscylacyjnych o różnorodnych przebiegach, stosowania systemów śledzenia spoiny i wysokości palnika nad detalem oraz wielu innych ułatwień.Robotyzacja spawania – jak to wyglądało w latach 90. XX wieku?

Do wiodących dostawców i wykonawców zrobotyzowanych stanowisk spawalniczych na polskim rynku już w latach 90. XX wieku był CLOOS Polska, oferujący technologię robotową i spawalniczą niemieckiej firmy Carl Cloos Schweisstechnik, której flagowym produktem w tamtych latach, oprócz wysokiej klasy źródeł spawalniczych, były roboty spawalnicze ROMAT z system sterowania ROTROL.System sterowania ROTROL

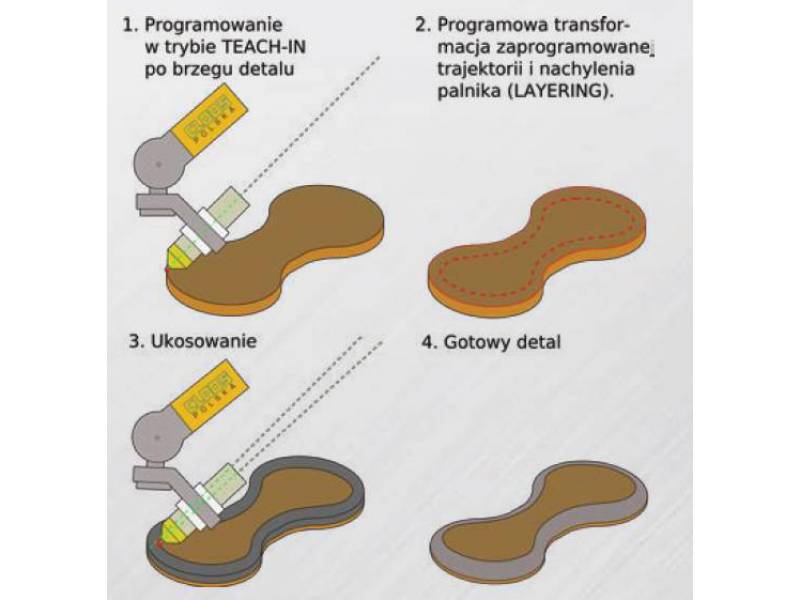

System ROTROL posiadał pewne unikalne cechy predysponujące go do zastosowań w spawaniu i cięciu. Oferował również specjalistyczne funkcje idealnie kwalifikujące go do zastosowania przy ukosowaniu. Najistotniejszą dla ukosowania cechą, wyróżniającą system ROTROL spośród innych systemów spawalniczych, była funkcja o nazwie LAYERING. Pozwalała ona na zaprogramowanie procesu ukosowania detalu nie po docelowej krawędzi cięcia, lecz krawędzi detalu, a następnie zautomatyzowaniu wygenerowania krawędzi cięcia (ukosowania) przez podanie jedynie wartości odsunięcia krawędzi cięcia od krawędzi detalu, dodatkowego odsunięcia palnika i ewentualnej zmiany jego kąta nachylenia. Pozwalało to na jednorazowe zaprogramowanie trajektorii cięcia w trybie TEACH-IN, a jej modyfikacje, w zależności od potrzeb, mogły odbywać się w sposób automatyczny.- W pierwszym kroku programowało się, przy pewnym, stałym kącie nachylenia palnika do detalu, trajektorię wzorcową po krawędzi ukosowanej blachy.

- Drugim krokiem było wykonanie operacji LAYERINGU. To szybka operacja, która odbywała się w trybie ONLINE, w trakcie działania programu i pozwalała wygenerować nową trajektorię, odsuniętą o zadaną odległość, oraz zmienić kąt nachylenia palnika i jego wysokość. Nową trajektorię zaznaczono czerwoną przerywaną linią.

- Kolejnym krokiem było ukosowanie detalu i ocena jego zgodności z zamierzeniami. Jeśli ukosowanie było z jakichś przyczyn niezadowalające, można zbyło mienić parametry LAYERINGU i wykonać kolejną próbę bez potrzeby ponownego programowania. Parametry podaje się w dokładnością do 0,1 mm, a ich zmiana trwa kilka sekund. W przypadku systemów nie wyposażonych w możliwość LAYERINGU, po stwierdzeniu niezadowalającego efektu pierwszego ukosowania należałoby żmudnie programować trajektorię od początku (to znaczy wytrasować na wzorcowym detalu nową trajektorię i od nowa zaprogramować jej kolejne punkty). Opcja ta wydatnie skracała czas pisania programu dla ukosowania oraz znacznie upraszczała sam proces programowania, bo nie wymagała żadnych przygotowań, w rodzaju trasowania docelowej trajektorii na detalu.

ROTROL/ROMAT – bogactwo osi zewnętrznych

Dodatkową cechą wyróżniającą systemy ROTROL/ROMAT było niespotykane na rynku bogactwo osi zewnętrznych, które służyły do pozycjonowania robota względem detalu, jak i detalu względem robota. Były to wszelkiego rodzaju jezdnie z wózkami, wysięgniki, słupy i pozycjonery obrotowe, tworzące często bardzo złożone, wieloosiowe układy. Osie zewnętrzne w systemie ROMAT były osiami synchronicznymi, co oznaczało ich pełną integrację z systemem sterowania i zapewniało doskonałą współpracę mechaniki robota z osiami zewnętrznymi w celu zachowania parametrów geometrycznych oraz prędkości przemieszczania palnika względem detalu w trakcieprocesów spawania i cięcia. W trakcie spawania, cięcia lub ukosowania można było operować detalem i przesuwać robota bez obaw o geometrię powierzchni cięcia czy zaburzenia prędkości palnika względem detalu. Dawało to praktycznie nieograniczone możliwości w zakresie gabarytów i masy spawanego lub ciętego detalu.

Do procesu ukosowania można było stosować technologie cięcia tlenowego oraz plazmowe. Obie technologie miały w tym czasie swoje zalety, a wybór konkretnej należał do Klienta. Za technologią tlenową przemawiły niewysoka cena rozwiązania, prostota i duży zakres grubości materiałów, a za technologią plazmową – wysoka wydajność i brak konieczności stosowania dodatkowych procesów technologicznych przed spawaniem uciętego lub ukosowanego detalu.

Jako wyposażenie plazmowe firma CLOOS Polska proponowała wówczas system HyPerformance firmy Hypertherm, wykorzystujący wówczas unikatową technologię cięcia plazmowego HyDefinition. Zestaw składał się ze źródła prądu o maksymalnym prądzie cięcia 130 A lub 260 A, lub 400A (dla obciążenia 100%), automatycznej konsoli kontrolującej przepływ i ciśnienia gazów oraz odpowiedniego palnika.

Zmechanizowany system plazmowy wykorzystujący technologię HyPerformance był wtedy najbardziej uniwersalnym sposobem cięcia termicznego, przewyższającym technikę cięcia laserowego możliwością pracy do grubości nawet 80 mm (50 mm w przypadku wykonywania otworów) oraz technikę cięcia tlenowego kilkukrotnie większymi prędkościami cięcia, a także możliwością pracy z materiałami takimi jak stale stopowe czy aluminium. Technologia HyPerformance gwarantowała najwyższą jakość cięcia plazmowego, z doskonałą charakterystyką kątową, minimalnym oddziaływaniem ciepła oraz praktycznie zerową ilością zgorzeliny. Ponadto system ten umożliwiał prowadzenie procesu cięcia z bardzo dużymi prędkościami przy obniżonych o połowę kosztach eksploatacyjnych. Działo się tak dzięki zastosowaniu unikatowej technologii LongLife (rys. 2), polegającej na odpowiednim, ściśle określonym, przebiegu rozpoczęcia i zakończenia każdego

procesu cięcia oraz stosowaniu komponentów palnika wykonywanych z najwyższą dokładnością.

Warto podkreślić, że zasilacze plazmowe oferowane w systemie HyPerformance (HPR 130, HPR 260 i HPR 400) mogły pracować ze znamionowym prądem cięcia w cyklu pracy 100%, natomiast maszynowe palniki plazmowe typu HPR umożliwiały wykonywanie procesu cięcia prostego, cięcia ukosowego i znakowania argonem przy użyciu jednego zestawu części eksploatacyjnych.

Aplikacje zrobotyzowanego cięcia i ukosowania plazmą – podsumowanie

Połączenie dwóch wiodących systemów ROMAT i Hy-Performance, czyli współpraca liderów w swoich branżach – firmy CLOOS w dziedzinie zrobotyzowanych aplikacji spawalniczych oraz firmy Hypertherm w zakresie cięcia plazmowego – gwarantował osiągnięcie najlepszych efektów. Najwyraźniej było to dostrzegalne przy ukosowaniu detali o skomplikowanych kształtach, w przypadku których system Romat umożliwiał szybkie i precyzyjne zaprogramowanie trajektorii ukosowania, a plazma HyPerformance zapewniała wydajny proces cięcia, pozostawiając idealną powierzchnię nadającą się wprost do spawania.Roboty ROMAT można spotkać jeszcze w wielu zakładach produkcyjnych, jednak ich produkcję zastąpiła nowa era robotów spawalniczych – seria QIROX, która zrewolucjonizwoała cięcie i ukosowanie plazmowe.